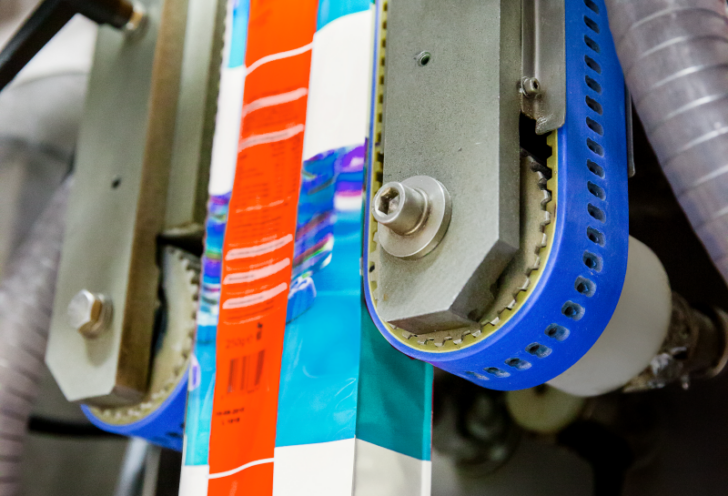

Vulkanisering: Nyckeln till hållbara transportband och säkra flöden

Vulkanisering är en central process i modern industri, men många ser bara det färdiga transportbandet eller drivremmen och inte hantverket bakom. När gummi ska klara hög belastning, värme, kyla, kemikalier och ständigt slitage behövs mer än bara bra råmaterial. Genom vulkanisering får gummit sin styrka, elasticitet och livslängd egenskaper som avgör om en anläggning kan gå dygnet runt eller stannar mitt i produktionen.

När ett band går av eller en skarv släpper får det ofta direkta följder för både produktion, ekonomi och arbetsmiljö. Därför har branschen utvecklat metoder och utrustning som gör det möjligt att laga, skarva och anpassa gummiprodukter med hög precision, ofta direkt ute hos kund. Med rätt kunskap, rätt material och tillgång till jourservice går det att minska stilleståndstiden kraftigt och förlänga livslängden på befintliga lösningar i stället för att byta allt från början.

Den här artikeln går igenom vad vulkanisering är, hur processen fungerar i praktiken och varför den är så viktig för transportband, transmissioner och annan gummibaserad utrustning i svensk industri.

Vad är vulkanisering och varför är processen så viktig?

Vulkanisering är en kemisk process som gör mjukt och formbart gummi till ett starkt och elastiskt material med stabil form. I praktiken innebär det att gummit värms upp tillsammans med svavel eller andra tvärbindningsmedel, så att långa gummimolekyler kopplas samman till ett tätare nätverk. Resultatet är ett material som:

– tål höga laster utan att deformeras permanent

– behåller formen bättre vid upprepad böjning

– står emot värme, kyla och många kemikalier

– får längre livslängd i krävande miljöer

Utan vulkanisering skulle gummiprodukter vara mjuka, kladdiga och kortlivade. För transportband i en gruva, på ett sågverk eller i en livsmedelsanläggning skulle det vara helt ohållbart. De krav som ställs på banden från tung sten till finkänsliga livsmedel kräver ett material som både är flexibelt och starkt.

Inom industrin används vulkanisering framför allt till tre saker:

1. Tillverkning av nya produkter, som transportband, remmar och tätningar.

2. Skarvning av band och remmar, så att skarven blir lika stark som resten av materialet.

3. Reparation av skador och slitage, till exempel vid rivskador, slitskador eller hål.

När processen utförs korrekt upplevs skarven inte som en svag punkt, utan som en naturlig del av bandet. En felaktigt utförd skarv blir däremot ofta den svaga länken som ger upphov till återkommande stopp.

Hur går vulkanisering av transportband till i praktiken?

För transportband och drivremmar handlar vulkanisering ofta om att skapa eller laga skarvar. Arbetet kräver både förberedelser, rätt utrustning och erfarenhet. Ett vanligt upplägg vid skarvning av ett gummiband kan beskrivas i några tydliga steg:

1. Förberedelse av bandet

Bandändarna kapas i rätt vinkel eller i en speciell fingerskarv beroende på bandtyp. Ytorna som ska skarvas rengörs noggrant från smuts, fett och gamla limrester. En ren och väl förberedd yta avgör om skarven blir stark.

2. Uppbyggnad av skarven

Gummilager och eventuella inlägg (som textil eller stålcord) läggs upp enligt tillverkarens specifikationer. Här gäller det att följa rätt ordning och tjocklek på varje lager. Små avvikelser kan påverka bandets rakhet, spårning och hållfasthet.

3. Värme och tryck

En vulkaniseringspress monteras runt skarvområdet. Pressen ger både värme och tryck under en bestämd tid. Temperaturen och tiden anpassas till bandtyp och dimension. Under processen sker den kemiska tvärbindningen i gummit.

4. Kylning och kontroll

När uppvärmningen är klar får skarven svalna kontrollerat under tryck. Efteråt kontrolleras bandet visuellt och ofta även med mätning av planhet och rakhet. En korrekt utförd vulkanisering ger en jämn övergång utan tydliga kanter eller förhöjningar.

På samma sätt kan skador i ett band lagas genom att skadat material avlägsnas, nytt gummi byggs upp och området vulkaniseras lokalt. Det är en effektiv metod för att förlänga livslängden på ett dyrt band, särskilt inom tung industri där byte av hela bandet innebär stora kostnader och långa stopp.

Många leverantörer erbjuder också on-site service, där tekniker med mobila vulkaniseringsutrustningar åker ut till anläggningen. Det minskar stilleståndstiden och gör det möjligt att hantera akuta problem dygnet runt.

Vulkanisering i modern industri kvalitet, service och rätt partner

I dagens industrimiljö räcker det sällan att bara leverera ett transportband. Kraven på tillgänglighet, säkerhet och effektivitet gör att hela kedjan från lagerhållning till jourservice spelar roll. Vulkanisering blir här en del av ett större system, där målet är att hålla produktionen igång med så få avbrott som möjligt.

Några faktorer är särskilt viktiga:

– Snabb tillgång till material

Ett välfyllt lager med olika bandtyper, dimensioner och tillbehör gör det möjligt att agera snabbt när en skada uppstår. För kunden innebär det kortare stillestånd och färre provisoriska lösningar.

– Egen produktion och anpassning

När stora delar av produktionen sker i den egna verkstaden går det att anpassa lösningar efter kundens behov allt från specialmått till anpassade beläggningar. Det ger också bättre kontroll över kvaliteten i varje steg.

– Erfaren personal

Vulkanisering är ett hantverk. Små misstag i förberedelser, temperatur eller tidsstyrning kan få stora följder. Ett erfaret team som arbetat med olika miljöer från tung industri till känsliga livsmedelsapplikationer kan välja rätt metod och material för varje uppdrag.

– Tillgänglighet dygnet runt

När ett transportband stannar klockan två på natten spelar öppettider mindre roll. Leverantörer som har jour 24/7 kan rycka ut, bedöma skadan och genomföra en hållbar reparation i stället för en snabb nödlösning som orsakar nya stopp.

För många företag blir en trygg partner inom vulkanisering en form av försäkring mot långa driftstopp. I stället för att vänta på reservdelar eller en ledig tid i verkstaden finns kompetens, material och utrustning nära till hands.

I Sverige är TBVULK ett exempel på en aktör som kombinerar stort lager, egen produktion i Bjuv och on-site service med jour dygnet runt. För verksamheter som är beroende av fungerande transportband och transmission kan ett samarbete med tbvulk vara avgörande för att hålla stillestånden nere och säkerställa en jämn, trygg produktion.